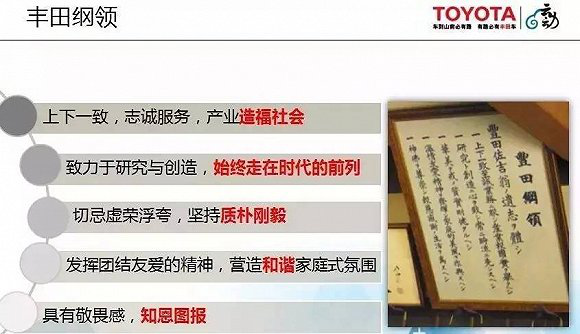

同样印象深刻的是,佐吉发明的G型织布机不把问题留到下一个工序,如果某一环节出现问题,整个织机就会自动锁死。一百多年前,丰田已经开始用机械的严丝合缝把控每一道生产工序,这一制造理念一直影响至今。  G型织布机 在随后参观集中体现改善理念等丰田生产方式精髓的标准生产线——本社工厂TPS生产线、以及全部手工打造的丰田燃料电池车MIRAI生产线时,切实感到,每一道工序的工人都有一个基本的理念,把下一道工序的工人当作客户,不把问题留给客户。试想,在我们自己的工作中,如果坚持这样把控品质的理念,的确行之有效而且受益匪浅。 值得一提的是,在丰田佐吉纪念馆,那个浓缩了丰田佐吉一生感悟的丰田纲领,奠定了丰田汽车的今年。一百多年前的思想不仅影响了丰田几代人,至今看来,依然鲜活生动。  2 24日下午,在TPS工厂,我们见到了有丰田“活化石”之称的老人——在丰田工作53年、负责生产领域的专务河合满,他从一线工人成为公司高管的励志故事,恰好体现了丰田对人的培养。 关于大名鼎鼎的TPS,丰田生产体系(Toyota Production System,TPS),很多人的认识来源于那本著名的《改变世界机器》,由日本丰田汽车公司副社长大野耐一创建,是包括经营理念、生产组织、物流控制、质量管理、成本控制、库存管理、现场管理和现场改善等在内的较为完整的生产管理技术与方法体系,是丰田生产方式的精髓与核心。 但是,任何成功的企业都要面临同样的问题,随着公司的壮大与发展,如何让后续员工对于企业精髓的理解不是纸上谈兵,并且很好地传承下去。丰田的方法之一是,在本社工厂保留TPS基本生产线。 “这里是丰田生产工作的原点,能够锻炼员工技能,激发员工的智慧,这是对TPS基本内容的教育和传承方法。不仅在本社工厂,丰田其他的工厂也在开展,都是作为丰田生产方式的教育体系之一。” 河合满说,这种通过前辈们一线作业的智慧打造的生产线,可以让后辈获得教育和技能。  河合满(右) |